发布时间:2022-04-14 16:19:48 人气:

电渣炉除尘除氟

1 电渣炉对环境的污染

电渣炉是生产高质量合金钢的一种重要的冶炼方法之一, 它能提高材质的纯净度, 改善和提高金属的综合性能。但在电渣炉的生产过程中, 会严重污染大气环境, 主要有两种污染源: 一是在化渣期间会产生大量的烟尘、粉尘; 二是现行使用的 CaF2∶AL2O3= 7∶3 渣系, 在冶炼过程中会产生氟化物等有害气体。据国家环保法及工企设计卫生标准规定: 车间氟化物最高允许浓度为 1mg/ m3, 粉尘为 10mg/ m 3, 氟化物排放量不高于 1. 8kg /h ,烟尘及粉尘排放浓度不高于150mg / m3。

2 电渣炉除尘脱氟净化方法及工艺

对于电渣炉含氟粉尘, 烟尘的净化, 一般方法:干法 将电渣炉产生的烟尘经收集后, 在烟道中加入适量净化剂( 一般用CaO 粉, 即石灰粉) 与烟尘中的氟化物反应, 生成 CaF2, 再由除尘器布袋过滤, 来实现烟尘净化的目的。此法设备简单, 易于操作, 不会造成二次污染,运行费用少, 对于小型电渣炉较为合适。

3 电渣炉干式除尘器性能、工艺及测试结果

3. 1 工作原理 在抽风机作用下, 电渣沪产生的含氟粉尘经收集后进入烟道, 经 CaO粉给进器, 使粉尘与 CaO 粉充分混合, 粉尘中氟化物与 CaO 反应, 然后经布袋除尘器过滤排入大气中。下面是氟化物与 CaO 粉的反应过程: 2HF+ CaO= CaF2+ H2O

3. 2 除尘器构造

此除尘器由收集罩( 用于收集含氟粉尘) 、管道、C aO 粉储存给进器( 将CaO 与含氟粉尘充分混合) 、袋式除尘器( 过滤含尘气体) 、反吹风装置( 吹除布袋上附着的灰尘) 、抽风机和电动机等装置构成。

3. 3 测试数据

使用 CaF2 ∶Al2O3= 7∶3 渣系, 渣量为 130kg 时, 炉口氟化物最大散放浓度为 129. 6 mg/ m3, 粉尘浓度为 305mg/ m3, 车间氟化物浓度为0. 722 mg/ m3 车间粉尘浓度为 0. 22m g/ m3, 氟化物排放浓度为3. 072m g/ m3。使用除尘器后, 粉尘排放浓度降为 1. 64m g/ m3, 车间氟化物浓度为0. 4 mg/ m3, 氟化物排放浓度降为 0. 62m g/ m3。

3. 4 干式除尘器的优缺点

(1) 优点。从测试数据来看, 干式除尘器工作原理科学, 设计合理, 投资小, 运行花费时间及次数少, 粉尘和氟化物的车间浓度及排放浓度均低于国家规定的允许值, 除尘效率> 85% , 净化能力> 80% 。

( 2) 缺点。其一, 除氟需加入CaO 粉, 而净化率和粉尘与 CaO 的接触面积成正比, 因此, 对 CaO 粉粒度提出较高要求, 粒度须大于40 目。CaO 粉易受潮板结, 贮存时间不能过长, 但除尘器对C aO 粉需求量不大。这给材料调拨和贮运带来很大困难, 因而, 除尘器有时会出现原料中断供应情况, 这给除尘系统持续运行带来一定影响。其二, 加石灰除氟使粉尘中 CaO 含量很大, CaO 的受潮易板结性是在除尘运行中遇到的最大难题, 而反吹风机对此特性的作用有限, CaO 结块常堵塞除尘布袋的气孔, 使除尘效率大为降低, 而且频繁地更换布袋导致除尘器运行的工作量加大及运行成本的增加。解决 CaO 板结问题有几种较为可行的方法: 一是 CaO 的结露点温度约在 50℃左右, 如果粉尘一直保持在此温度以上, CaO 就不会板结。因此,可增加管道的保温设施, 减少散热, 这样, 炉口粉尘与预热 CaO 的混合物在流经管道到达除尘塔时, 仍能保持在 CaO 的结露点温度以上。或在管道内壁上附加升温装置, 可使冷却的粉尘温度升至结露点温度以上, 这样, 就可大大减少CaO 粉板结现象。二是使用防潮性、防板结性更强的复膜布袋代替普通布贷, 增强过滤布袋本身的抗板结能力。以上方法可在一定程度上防止石灰板结, 保持布袋气孔畅通, 防止净化效率降低。

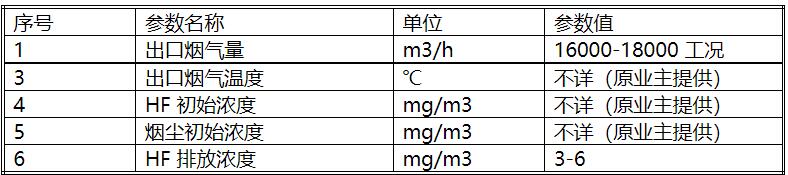

二、设计工况参数

2.1原始设计参数:

2.2脱氟装置设计技术指标

氟化物<3-6mg/m3,脱氟效率≥95-96%

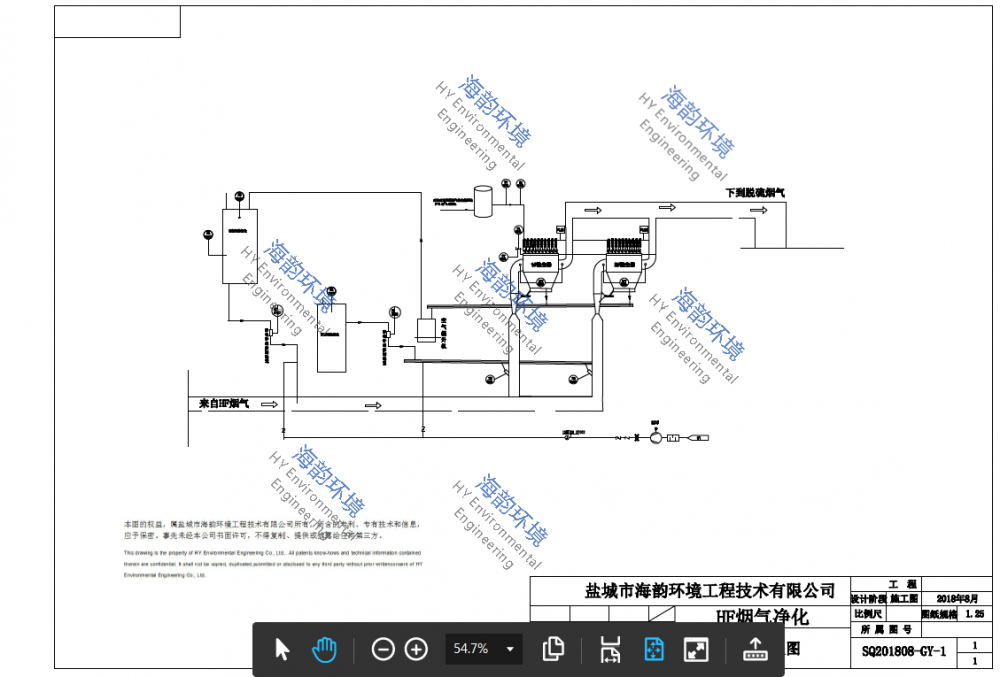

三、技术方案

本技术方案是盐城市海韵环境工程技术有限公司研发的“一种窑炉烟气脱氟脱硫除尘方法及设备获申请号201910124156.3.针对特钢厂电渣炉生产线当中的产生的烟尘及HF提出的脱氟系统的设计、制造、安装及运行调试方案。结合特钢厂电渣炉生产线的工艺特点和我公司的工程经验,从工艺技术、系统稳定运行、环保达标排放、投资成本及运行成本等各方面进行深入细致的论证,提出采用我公司干法脱氟, 氧化铝吸附工艺,利用新鲜氧化铝作为吸附剂,对烟尘进行治理净化,从而使烟尘真正做到达标排放。为此制定以下技术方案,供设计单位选型决策参考。

在脱氟工艺先进、运行可靠和经济合理的原则下,为了最大限度的减小一次性投资、节能降耗和系统维护方便,设计了此工艺流程。

项目整体工艺流程为:烟气逆向二段干法吸附净化技术;优化了干法吸附净化机制,以反应段较低的固气比,获得了较高的氟净化效率,在烟气净化系统的固气分装置上选用了改进型低压脉冲袋袋式除尘器,使其氟尘净化效果达到国际先进水平。

3.1、基本原理

本工程经国内外调研分析,结合老厂技术改造的具体情况,决定采用逆向二段干法吸附净化技术方案。以新鲜氧化铝为吸附剂,以烟气中氟化物(主要是氟化氢)为吸附质,在设定的条件下(包括反应段固气比,反应时间、烟气流速等),氧化铝与氟化氢混合,在极短的时间内完成对氟化氢的吸附,并达到很高的净化效率。

首先用活性相对较差的、吸附过氟化氢的氧化铝(亦称载氟氧化铝)与含氟浓度高的辊道窑初始烟气进行第一次吸附反应,活性高的氧化铝对烟气中剩余的氟化氢进行二次吸附反应,从而获得更高的氟净化效率。

逆向二段干法吸附净化技术,优化了干法吸附机制,实现了以较低的反应段固气比,取得极高氟净化效率的目的,从而减少了氧化铝在干法吸附中的循环次数。

3.2、技术关健

在烟气干法吸附净化上,首先采用逆向二段吸附、使氟化氢的吸附能力充分发挥,然后在第二段加入新鲜氧化铝对烟气中剩余氟化氢再次吸附,从而增加了净化工艺的“驱动力”;本技术优化了干法吸附机制,提高了氧化铝的氟荷载,可以有效减少吸附剂的用量的目的;在烟气净化系统的除尘器选用上,更加注意低阻、高效,本技术选用改进型低压脉冲长袋除尘器及选用烟气净化专用滤材—JZL-D精细过滤针刺毡,使其除尘效率达到国际先进水平。

3.3主要技术指标及条件

3.3.1、反应段总固气比<35g/m3(国内外通用固气比为50-60g/m3)

其中:一段为载氟氧化铝,固气比25g/m3

二段为新鲜氧化铝固气比<10g/m3

3.3.2、总反应时间≈1.0S

其中:一段为≥0.5S

二段为0.5S

3.3.3、氟净化效率≥95-96%

净化系统烟囱出口含氟浓度<5-6mg/m3(国标为6mg/m3)

3.4 袋式净化过滤器性能参数:(略)

3.5新鲜氧化铝料仓和载氟氧化铝料仓容积皆为25m3,并装有物位计。

干法系统使用的氧化铝指标如下:

粒度:-45um<12%

+75um<53%

+150um<0.5%

容重:1.0-1.1(g/cm3)

要求使用该氧化铝必须达到净化效果。

四、电气控制系统

自控设备应具有完整的控制系统。电气配电和自动控制系统应随设备一起提供。设备需具有自动和手动两种操作方式并具有本地控制箱或柜。现场盘、箱、柜的防护等级为IP54,所有的控制箱、柜具有运行、故障、停止信号,现场控制箱或控制室内的盘、箱、柜按国标制作,配有数显指示仪表和指示灯。PLC控制系统,氧化铝下料配比闭环控制: 通过检测除尘机组出口处烟气中HF的含量,调整加料器的下料量,使之构成一个闭环控制系统,从而达到氟的最大吸附,减少排放量。

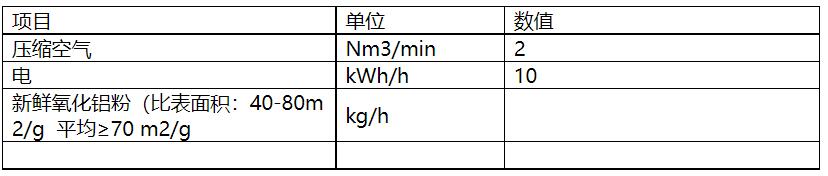

五 性能保证及物料消耗

5.1性能保证

5.2物料消耗

本工程各种物料消耗量如下:

外形结构示意图