发布时间:2022-04-21 09:36:27 人气:

沥青烟气黑发吸附治理改造项目

设

计

方

案

盐城市海韵环境工程技术有限公司

2019年9月28日

一,概述

炭素制造行业通常以石油焦为原料,通过配料后进入煅烧系统,在生产的工序中都有大量生产性粉尘和VOC气体溢出,在经过系统中布袋除尘器时,由于烟气中的VOC具有一定的粘结性,会产生糊袋现象,导致布袋除尘器无法正常运行。现需要一种方式来解决糊袋问题。我公司通过其他碳素企业沥青烟气黑法吸附系统启发,通过在烟气中喷入煅后焦焦粉来吸附烟气中的焦油和VOC等成分。吸附法是废气与多孔性固体接触,使其在污染物吸附在固体表面而从气流在分离出来,吸附作用可发生在不同界面上,气体或污染物在固体(吸附剂)表面被吸附的过程是一种自发性过程。对于吸附剂及其被吸附物来说,被吸附物质的量随着表面增大而增加。煅后焦粉本身就是非常良好的吸附剂。吸附剂一般满足以下要求:(1)比表面积及孔隙率大;(2)吸附能力强;(3)选择性好;(4)颗粒均匀,有较好的机械强度、化学稳定性和热稳定性好;(5)制作简单,价格便宜;沥青烟气有气、液两相组成,液相组分是十分细微的挥发冷凝物,粒径多在0.1um-1um,而气相则是不同气体组成的混合气体。

二,常见沥青烟气治理技术

沥青烟气中沥青挥发组分凝结成的固体、液体微粒,又有蒸汽状态的有机物。根据气态污染物工业控制设备的基础原理和设计原理,一般常用的废气处理方法有四种:即吸收法、吸附法、化学反应法、及高空稀释排放。为了净化气体中不同污染物,通常采用几种方法治理。一种是静电捕集法;该方法运行简单,使用方便;但随着运行时间加长,粘附在极板上的焦油及杂质影响点捕焦油器的净化效率及正常运行,现在使用的电捕虽然很多厂家使用极板加热和喷淋技术,虽然解决了极板粘油问题,但电捕焦油器还是无法满足现有环保要求。主要表现在焦油排放和苯丙芘排放超标。洗涤法:洗涤法是沥青烟气与石灰水在洗涤塔内充分接触,促使沥青挥发分冷凝分离,湿法洗涤净化工艺复杂,设备较多,需配套废水处理系统。在严寒地区还需解决冬季结冰问题。焦炭吸附后进入粉料仓,参与石油焦配料再次煅烧使用。经过滤袋除尘器的烟气净化后的烟气进入脱硫系统脱硫后返回大气中。

沥青烟气黑法吸附净化系统采用煅烧炉回收的粉料与加热保温的沥青烟气在反应器中充分混合,携带沥青烟气的粉料被布袋收尘器收集并返回流程,作为配料系统的原料。

三,沥青烟气黑法吸附净化工艺流程:

将工序的尘源点排放出来的含沥青烟的气体通过管道收集,并在沥青烟气汇集前用加热方式对烟气进行温度调控。经调解的沥青烟气集中混合后,按设计的路线流经文丘里反应器。在此,文丘里提供必要的混合条件,烟气与文丘里反应器喉部高速喷出的焦粉混合,足以使沥青烟气被细焦粉吸附,吸附着沥青烟气的细焦粉成为载焦粉。载焦粉随气流脉冲布袋除尘器,由布袋除尘器收集下来并进入配料仓待用。

1、沥青烟气黑法吸附净化工艺特点

采用文丘里+VRI反应器完成干料对烟气的吸附过程。

目前中海炭素的吸附方法是管道吸附,即焦粉进入含沥青烟气的管道内,整个吸附过程是在总管道内进行。这种方法简单;但吸附效率低,主要是气固两相流不均匀,难以达到气固充分混合的效果。因此,为保证气固两相流均匀,必须找到一种可靠的吸附装置以保证吸附效率最高。本系统选用的烟气吸附装置与传统的不同,该法采用文丘里VRI反应器黑发吸附,粉料进入VRI空心椎体,经锥形壳体上的沿辐射线布置的孔均匀的,成溢流状态流入烟气管道内,并很快布满管道截面,烟气连续流过,为烟气和干粉提供了均匀的接触机会,完成干料对烟气对烟气的吸附过程。

2.吸附剂料仓实现可控下料

反应过的焦粉进入布袋除尘器,被过滤下来的含油焦粉进入配料仓。在日常生产中,含油焦粉满足生产要求,通常直接配料使用。通过文丘里VRI反应器的焦粉量可通过料仓下的调速回转下料阀控制,人员可通过除尘器收集的料粉干湿情况调整下料阀开度,以将吸附粉的下料量调整到适当的范围内,以保证沥青烟气被充分吸收。

3合理控制管路温度范围。

由于净化管路温度的控制不同,管路设计不同,不同的烟气处理量及不同的环境温度,对系统管路内温度产生不同需求,特别是这种高湿度、高浓度的沥青烟气对温度要求更高。如烟气温度控制不好烟气将在短时间内结露堵塞烟道管路。我公司在黑法净化系统的具体条件下和自然条件下,以摸索出一套较合理的温度控制范围。在实际生产中,管路较复杂,各管路温度要求也不尽相同,但主要有两个温度控制:反应器加热温度和工艺烟气温度,该温度与加热温度和系统风量等因素相关。

本除尘器属旋风类除尘器,当含尘气体进入除尘器入口,气体通过陶瓷导向器内部进行高速旋转,在离心力作用下与粉尘分离。除尘降至集尘箱内,清洁气体则由净化室排出。

主要特点:

1 因陶瓷材料的特殊性,使得设备更耐磨,寿命更长。

2 设备适应性强,适用于含沥青烟的气体粉尘浓度较高的粉尘治理。

5、布袋除尘器的压差控制和滤料选择

系统工作过程中,载油焦粉到达脉冲布袋除尘器后,部分自然沉降下来,另一部分则吸附在滤袋表面,形成布袋内外压差逐步提高,当达到设定水平后,脉冲清灰系统启动清灰。压力恢复到一定水平,周而复始。在脉冲袋式除尘器环节,通过压差P来控制布袋除尘器的清灰振打周期,以保证除尘器布袋能得到一层稳定的焦粉层保护,避免焦油和水分对布袋的损害。同时外排气体清洁;含焦油和水的焦粉全部返回流程使用,不会造成污染。利用压差控制振打周期,延长布袋使用寿命。

在滤料选择方面,我们选择优质的、高渗透性、耐温、憎油、憎水的覆膜滤料,使携带烟气的焦粉对布袋预处理,使布袋表层形成过滤粉尘膜,加强对细微烟尘过滤,最终是沥青烟气过滤可达到99%以上。

四,项目技术参数及要求:

1、项目简介:6台12吨/时阳极振动成型机、2条糊料输送线(每条线包含3台拌筒和5台混捏机下料口)、10台5吨混捏机、7台沥青罐+一个卸料仓、4台沥青称、2台高位槽。

2、要求新设备与原两台设备能够互为备用(原两台设备总风量约28万m³/h)。

3、要求排放<10mg/Nm³,除尘效率:≥99.5%,本体漏风率:<2%,布袋除尘器设备阻力<1500 Pa。

五,设备布置及工作内容界定

(一) 设置二套除尘系统,安装在高楼部6-7楼位置,7楼平台打开..外形尺寸见示意图布袋除尘器东西17100 x南北6200x高9600;

旋风除尘器东西2240x南北4700x高5000

(二) 工作内容界定:

1. 本系统所用电源由甲方指定电源开关处接入除尘PLC控制柜。

2. 喷粉系统物料取点,按照甲方原来系统位置取粉,引入分支连接到ⅤRI反应器接口。

3. 除尘灰输送位置界限。

4. 除尘系统管网界限:

5. 压缩空气管网界限。

6. 施工孔洞的设置,施工完成后的封堵。

六,系统技术要求:

包括设备布置、管道总平面布置、设备荷载分布、收料后下料输送方式、电缆布置位置、检修空间预留、走道楼梯空间预留、消防空间设计等;

(一) 除尘器:

1. 采用圆布袋离线清灰除尘器,布袋规格、质量要求现场交流时确定

2. 花板采用冲压形式成孔;

3. 设备结构本体材质、厚度、结构形式符合现行相关规范标准;

4. 设备本体附属设备(螺旋、卸料器等)均采用国内知名品牌产品;

5. 脉冲阀注明使用寿命标准及主要部件产地,并有质量证明材料;

6. 防腐及面漆,两层防腐漆,两层面漆,根据除尘器安装位置(室内)情况确定符合技术要求的防腐涂料,面漆颜色现场确定。

(二) 风机:(业主自购)

(三) 风管系统:

1. 通风风管系统采用4mm普通钢板;

2. 喷粉管道均采用A1.6锰钢无缝管,三通、四通、变径、弯头采用普通钢板粘贴耐磨陶瓷;

3. 风管直管段均采用焊接连接;

4. 四通、三通、弯头制作的曲率半径、插入角度、位置符合规范要求;

5. 系统密封符合相关现行规范要求;

6. 监测孔位置距地面1.5米,不符合此要求时设置监测平台,并在加测口附近配置220伏电源插座;

7. 防腐、涂色与除尘器相同或根据现场实际由招标方指定颜色;

(四) 电气控制系统:

1. 控制系统PLC采用西门子系统;

2. 除尘器配置数显差压表,在控制柜上显示;

(五) 治理标准:

1. 粉尘排放浓度:不高于10mg/Nm3;

2. 除尘效率>99%;

3. 除尘器漏风率<3%;

(六) 工期要求:

1. 总工期90-100天,

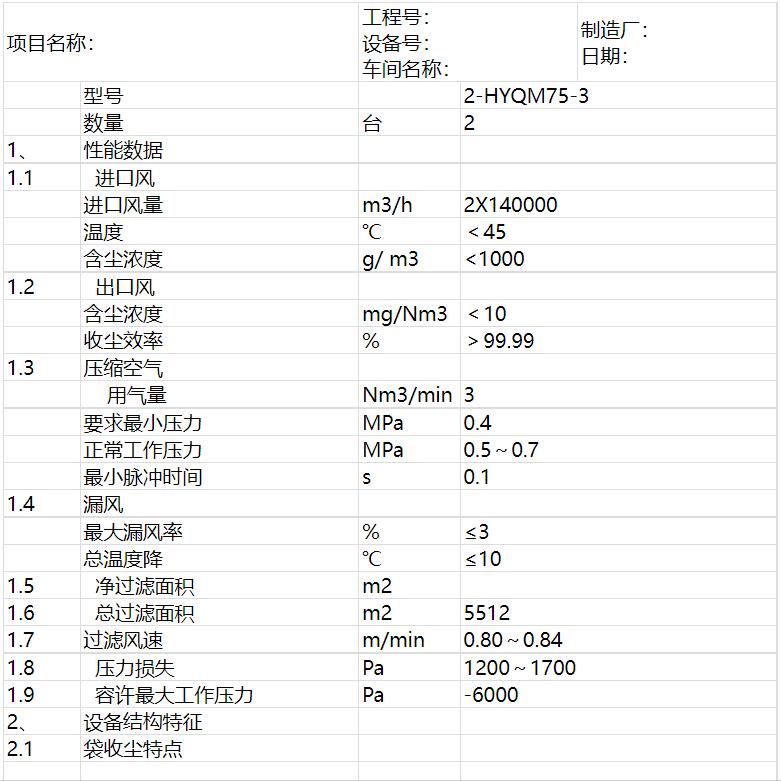

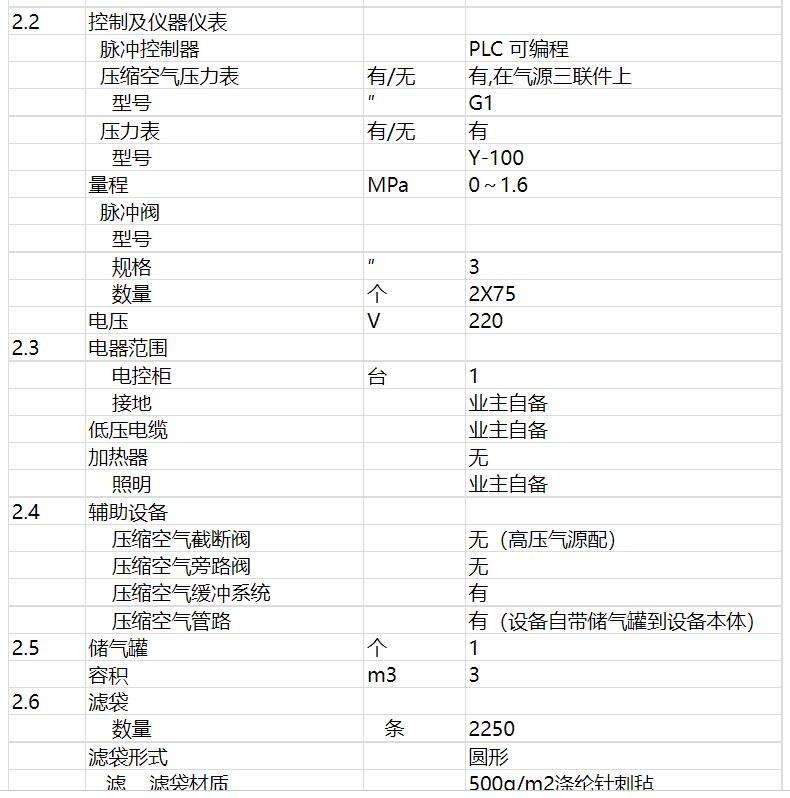

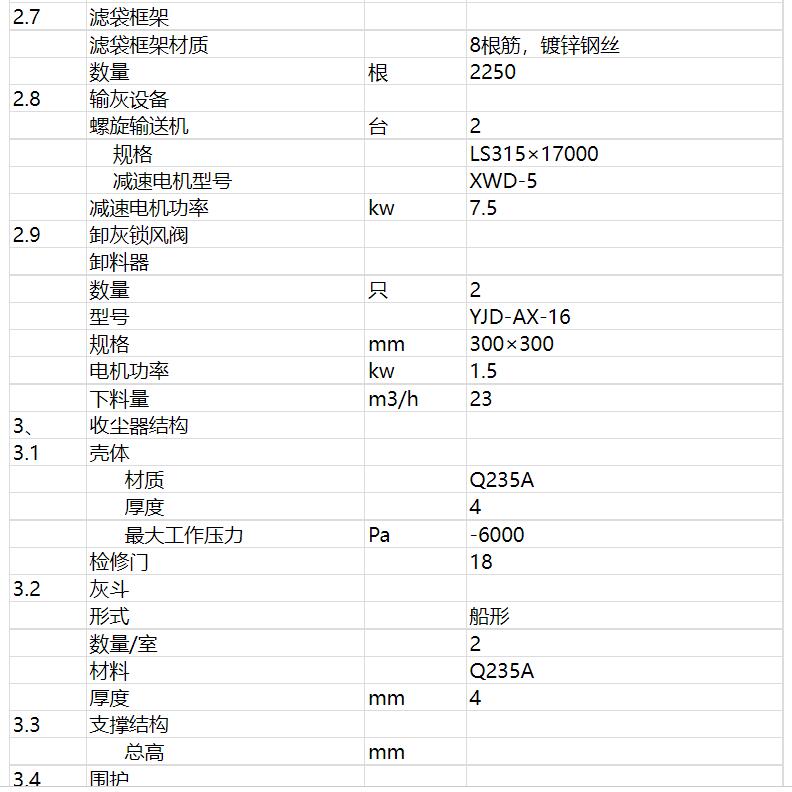

七,除尘器技术参数

1袋式除尘器技术参数

2旋风除尘技术参数

多管陶瓷旋风除尘器2台

处理能力为:140000 m3/h。

烟气含尘浓度:3.6-5g/Nm3

介质特性:有腐蚀性、磨损性

温度: 30-40℃

除尘效率 >40-60%以上(一级除尘)

3 吸附VRI反应器技术参数

单台处理风量0~140000m3/h

吸附反应效率: ≥99.4%