发布时间:2022-04-14 16:19:24 人气:

第一章 概 述

一:概述

1.1项目背景

1.1.1 精炼车间:陕西泰鑫有色金属精炼炉反应温度约为950°C±10°C,反应得到上层液为熔融态再生冰晶石, 采用真空浇包吸出后倒入冷却槽,自然冷却得到块状再生冰晶石;下层液形成铝硅合金液,沉于精炼炉底部,由真空浇包抽出,送往成型车间,生产副产品铝硅合金。

1.1.2 精炼过程中,固态氟化盐在高温条件下与原料中的少量水分发生反应。 同时,进入熔融态电解质中的水分也可与液态的氟化盐发生化学反应,生成有害 的氟化氢,反应式如下:

2Na3AlF6+3H20=Al2〇+6NaF+6HF

2AlF3+3H2〇=Ah〇3+6HF

1.1.3 精炼过程产生的HF等含氟烟气,采用新型逆向两段干法烟气净化系统净化,吸附剂采用新鲜氧化铝;氧化铝吸附剂通过送料系统进入脉冲布袋除尘器, 对反应器吸收后的低含氟烟气进行吸收净化,反应后的一次载氟氧化铝返回反应 器,吸收收集的高含氟烟气,反应后的二次载氟氧化铝在分离器分离,送入精炼炉。

1.1.4 精炼车间内两端设再生冰晶石冷却系统和残极冷却系统,并收集冷却过程 产生的含氟烟气;再生冰晶石冷却系统由密闭冷却箱和冷却槽组成,熔融再生冰 晶石经真空浇包吸出后浇入电解质冷却槽,打开烟气管道阀门,收集产生的烟尘, 待完全冷却后取出转移至再生冰晶石成品库;残极冷却系统配置密闭冷却箱,冷却箱侧部设有接口,可与净化系统集气管道快速连接,将取出的残极装入残极箱, 运至残极冷却工位,快速连接集气管道,通过产生的负压收集残极箱内烟尘。

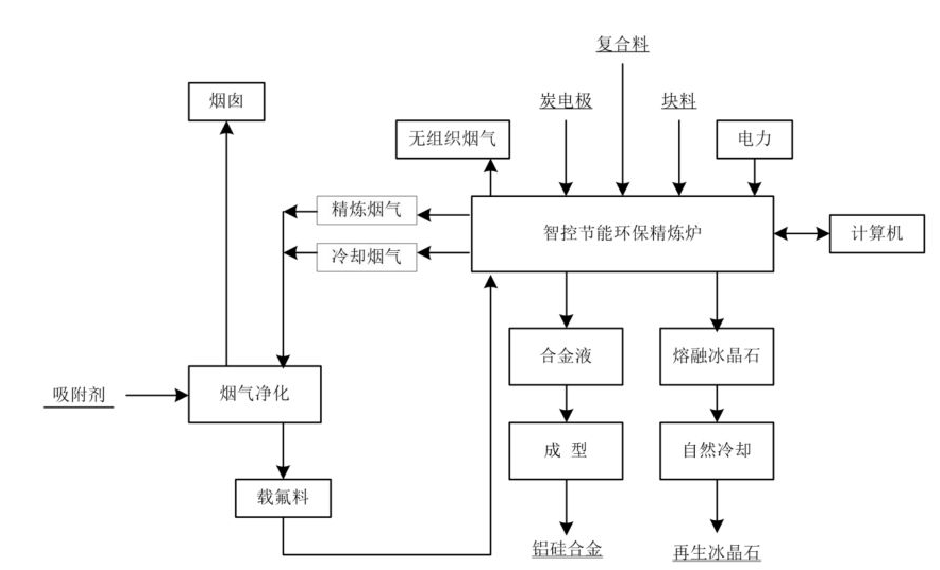

1.1.5项目精炼工艺流程如图1所示

图1 复合料精炼工艺流程图

1.1.6 精炼烟气净化系统

本烟气净化系统由反应器、布袋除尘器、反吹风机组成;精炼炉烟气经 排烟管网汇入总烟道进入新型逆向两段干法烟气净化系统,通过新鲜氧化铝两次吸附净化后,进入脉冲布袋除尘器处理,除尘后进入湿法脱硫设施脱硫脱氟,最后通过现有烟囱排入大气

1.1.7 新型逆向两段干法烟气净化系统

两段吸收烟气净化是指以氧化铝为吸附剂,净化精炼炉产生的HF;氧化铝吸附剂通过浓相输送系统进入脉冲布袋除尘器,对一段净化后的烟气进行二次净化,反应后的一次载氟氧化铝返回,进入反应器完成对HF的一次吸收,然后在分离器分离,送入精炼炉。

氧化铝对氟化氢的吸附主要是化学吸附,吸附过程中,在氧化铝表面上生成 单分子层吸附化合物,每个氧化铝分子吸附2个HF分子。根据X射线衍射测定, 这种表面化合物在300°C以上转化为A1F3分子。用氧化铝来吸附氟化氢的效率可 以达到80%以上,通过在排烟总管处连续定量加入新鲜氧化铝,完成吸附反应。 其反应式如下:

吸附:3Al2〇3+6HF = 3(Al2〇3-2HF)

转化:3(Ah〇3.2HF) = 2AlF3+2Ah〇3+3H20

总反应式:A12〇3+6HF =2AlF3+3H2〇

烟气带走氟化氢22.81mg/m3进入下一道工序湿法脱硫脱氟。

二.设计依据与设计目的

2.1设计依据

根据厂方提供的有关技术资料及要求为参考依据,并严格按照所有相关的设计规范与标准,编制本方案:

《大气污染物排放标准》GB13271-2001;

厂方提供的技术文件;

国家相关标准与规范。

2.2设计参数

本工程的设计参数,主要依据厂方提供文件中的具体参数,

表2-1 烟气参数

序号 | 名称 | 单位 | 单台原始数值 | 设计数值 |

1 | 进口烟气量 | m3/h | 338557.21 | 340000 |

2 | 烟气温度 | ℃ | 100-110 | 120 |

3 | SO2浓度 | mg/m3 | 300 | 300 |

4 | F | (mg/Nm3) | 22.81 | 22.81 |

5 | 年运行时间 | 小时 | 8760 | 8760 |

2.3设计指标

设计指标严格按照国家统一标准治理标准和业主的技术文件的要求,

F 排放标准 ≤3 mg/m3,

SO2排放标准 ≤35 mg/m3,

2.4设计原则

认真贯彻执行国家关于环境保护的方针政策,严格遵守国家有关法规、规范和标准。

选用先进可靠的脱硫脱氟技术工艺,确保脱硫脱氟效率高的前提下,强调系统的安全、稳定性能,并减少系统运行费用。

充分结合厂方现有的客观条件,因地制宜,制定具有针对性的技术方案。

系统平面布置要求紧凑、合理、美观,实现功能分区,方便运行管理。

设计采用钠钙双碱法脱硫+导向浮阀填料脱氟塔脱氟工艺,该方法技术成熟、脱硫脱氟效率高、运行安全可靠、操作简便。

吸收塔拟采用喷淋塔+导向浮阀填料脱氟塔,每套脱硫脱氟装置的烟气处理能力为40%~110%BMCR工况时的烟气量;

脱硫脱氟装置可利用率保证值为不小于90%;脱硫脱氟设备年利用小时按8760小时考虑;

烟气脱硫脱氟硫系统具有应付紧急停机的有效措施;

烟气脱硫脱氟系统能适应设备的起动和停机,并能适应运行及其负荷的变动;

烟气脱硫脱氟系统便于日常检查和正常维修、养护及进行年修。

2.5设计范围

本设计范围包括烟气脱硫脱氟系统工艺、系统结构、电气等专业的设计,工程设计范围:从脉冲布袋除尘器出口引风机至烟囱进口前水平烟道接口之间的脱硫脱氟装置和相应配套的附属设施。包括:

脱硫系统

脱氟系统

烟气系统

循环液系统

反冲洗系统

脱硫剂制备系统

脱氟剂制备系统

电气控制系统

2.6 技术标准及规范

(1)保护标准

GB13271-2001 《大气污染物排放标准》

GB16297-1996 《大气污染物综合排放标准》

《中华人民共和国大气污染防治法》(新颁2000年9月1日起实施)

GB13223-2003 《火电厂大气污染物排放标准》

GB3095-1996 《环境空气质量标准》

GB3096-93 《城市区域噪音标准》

(2)材料

GB699-88 《优质碳素结构钢技术条件》

GB711-85 《优质碳素结构钢热轧厚钢板技术条件》

GB710-88 《优质碳素结构钢薄钢板和钢带技术条件》

GB3087-82 《碳钢焊条技术条件》

(3)设备标准

HJ/T286-2006 《环境保护产品技术要求 工业锅炉多管旋风除尘器》

HJ319-2006 《环境保护产品技术要求 花岗岩类湿式烟气脱硫除尘装置》

GB4053.3-2009 《固定式钢梯及平台安全要求第3部分:工业防护栏杆机钢平台》

JB1615-83 《锅炉油漆和包装技术条件》

GBJ17-91 《钢结构设计规范》

(4)安装调试

DL5031-94 《电力建设施工及验收技术规范》(管道篇)

DL5007-92 《电力建设施工及验收技术规范》(火力发电厂焊接篇)

SDJ279-90 《电离建设施工及验收技术规范》(热工仪表及控制装置篇)

GB50205-95 《钢结构施工及验收技术规范》

TJ231(一)-75 《机械设备安装工程施工及验收技术规范》(一)

TJ231(四)-75 《机械设备安装工程施工及验收技术规范》(四)

TJ231(五)-75 《机械设备安装工程施工及验收技术规范》(五)

TJ231(六)-75 《机械设备安装工程施工及验收技术规范》(六)

GB50221-95 《钢结构工程质量检验评定标准》

GBJ93-86 《工业自动化仪表工程施工及验收规范》

GBJ131-90 《自动化仪表安装工程质量检验评定标准》

GB8566-88 《计算机控制软件的设计、编程规范》

GBJ-235-82 《工业管道施工及验收标准》

GB50254-96 《电气装置安装工程低压电气施工和验收规范》

GB50217-94 《电力工程电缆设计规范》

GBJ232-82 《电气装置安装工程施工及验收规范》

PL5000—94 《火力发电厂设计技术规范》

NDGJ16-89 《火力发电厂热工自动化设计规定》

GBJB-86 《室外给排水设计规范》